“新换的PVD涂层才用了三天,加工PVC管件时型腔就粘满了残料,工人每天不得不花费一个多小时用酒精清理,顶针也因粘料发生两次卡滞,险些导致模具变形。”这不仅是江苏某注塑模具企业负责人的真实反馈,也反映了众多处理粘性材料企业的共同难题。

在注塑模具领域,许多厂家存在一个误区:认为只要做了涂层,就能防止粘料。因此常常选择TiN(氮化钛)、TiAlN(氮铝钛)等常规涂层来应对PVC、TPU、EVA等粘性材料的加工。然而实际应用中,这类涂层往往效果不佳——它们可能因无法抵抗含氯材料的腐蚀而很快失效,或因表面摩擦系数过高,反而加剧粘料。最终结果往往是返工率上升、模具寿命缩短,生产成本不降反升。

事实上,粘性材料所带来的加工困难,主要源于其高附着力和化学腐蚀性的双重特性,而普通涂层恰好在这两方面存在局限。解决这一问题的关键,在于摆脱“通用涂层”思维,选择专门针对粘性材料设计的涂层类型——CrN(氮化铬)涂层正是目前被广泛认可的有效解决方案之一。

超微中程PVD涂层技术,是由经验丰富的国内外专业技术团队(核心成员硕博以上14人、拥有十年以上行业经验)组建的先进表面技术联合实验室系统性完成研发、试验、验证与推广应用的一体化成果,能够精准响应多个行业面对的高要求复杂工况。

二、CrN涂层在粘性材料加工中的优势表现要打破“通用涂层万能”的误区,最有效的方式是通过实际性能对比。

CrN涂层在应对粘性材料时表现出两大核心优势:其一,极低的摩擦系数(仅为0.2)显著降低了PVC熔体与模具表面的附着力,从源头上减少粘料;其二,优异的抗氯离子腐蚀能力,可有效抵抗PVC加工过程中释放的腐蚀性气体,避免涂层过早失效。相比之下,常规涂层或因耐蚀性不足迅速失效,或因摩擦系数偏高无法根本解决粘料;DLC涂层虽然摩擦系数更低,但附着力和耐氯性能较差,难以满足粘性材料长期、高强度生产的需求。这也解释了为何许多企业在使用普通涂层加工PVC时反复出现问题——选择合适的涂层类型,远比盲目追求高硬度更为重要。

三、超微-高性能CrN涂层的三大核心优势——不仅仅是“不粘”

同样名为CrN涂层,为何某些工艺能够在注塑模具领域形成显著优势?关键在于其在镀膜工艺和性能调控方面具备三项核心技术,不仅解决粘料问题,更从耐用性和适用性层面满足模具长期生产需求。

1. 高致密涂层结构,有效阻隔氯离子渗透

PVC加工过程中产生的氯离子是模具腐蚀的主要诱因,普通CrN涂层因存在微孔,容易导致氯离子渗入。超微中程PVD涂层基于弯管过滤弧技术,最新研发的多功能优化涂层体系,无液滴,高表面光滑度、高硬度、致密的涂层结构。可形成“柱状晶与致密层”结合的双层结构,将涂层孔隙率控制在0.5%以下,显著低于行业常见的1%-2%。该结构能有效屏蔽氯离子对模具基体(如SKD61、H13钢)的侵蚀。对长期加工PVC的模具而言,这意味着大幅减少因涂层腐蚀导致的维修和更换次数。

2. 可控表面粗糙度,从根本上减轻粘料倾向

常规PVD涂层在超过500℃的切削条件下容易氧化并剥落,导致刀具基体直接与工模具表面的光洁度直接影响材料附着行为。通过涂层后的镜面抛光处理,可将表面粗糙度(Ra)精确控制在0.03μm–0.05μm范围内。这一数值既保障了涂层的耐磨性能,又有助于PVC熔体迅速流动,减少滞留和附着。以型腔为例,应用该工艺后,脱模时的残料率从普通涂层的5%-8%降至0.5%以下,日常清理时间从1-2小时缩短到10-15分钟。件摩擦,加剧磨损,其速度可提高3-4倍。尤其在汽车零部件和模具钢等高温加工应用中,因涂层失效导致的刀具报废比例超过60%。

3. 优异的基体结合力,防止涂层脱落带来二次损害

涂层剥落不仅会导致粘料问题复发,碎片还可能混入产品造成批量报废。通过在镀膜前采用包括喷砂粗化、离子清洗和反溅射蚀刻在内的基体预处理工序,可促使CrN涂层与基体形成冶金结合。即便在顶针等高频运动部件上,连续使用最高长达半年也未出现涂层脱落,避免了因此导致的模具划伤和产品缺陷。

四、不同模具部件的CrN涂层应用策略

注塑模具的型腔、顶针、热流道等部件工况各异,对CrN涂层的性能要求也有所不同。需依据部件特点制定相应的涂层工艺,以最大化涂层效果。

1.型腔/型芯:兼顾光洁度与耐磨性,适配复杂形态

作为直接成型的关键部件,型腔和型芯既需具备高表面光洁度以保证产品质量,又要耐受熔体的持续冲蚀,对涂层综合性能要求极高。相应措施包括:

①精准控制涂层厚度:针对高精度光学制品(如透明PVC管),采用3μm涂层;用于厚壁、高填充产品时,则将厚度提升至5μm以增强耐磨性。

②适应复杂结构:对于深腔(深度>50mm)、窄缝(宽度<2mm)等难处理区域,通过多靶位旋转溅射工艺实现涂层均匀覆盖,避免局部过薄导致提前粘料。有生产PVC排水管件的企业应用后反馈,型腔清理周期从3天延长至30天,产品表面不良率由6%下降至0.8%。

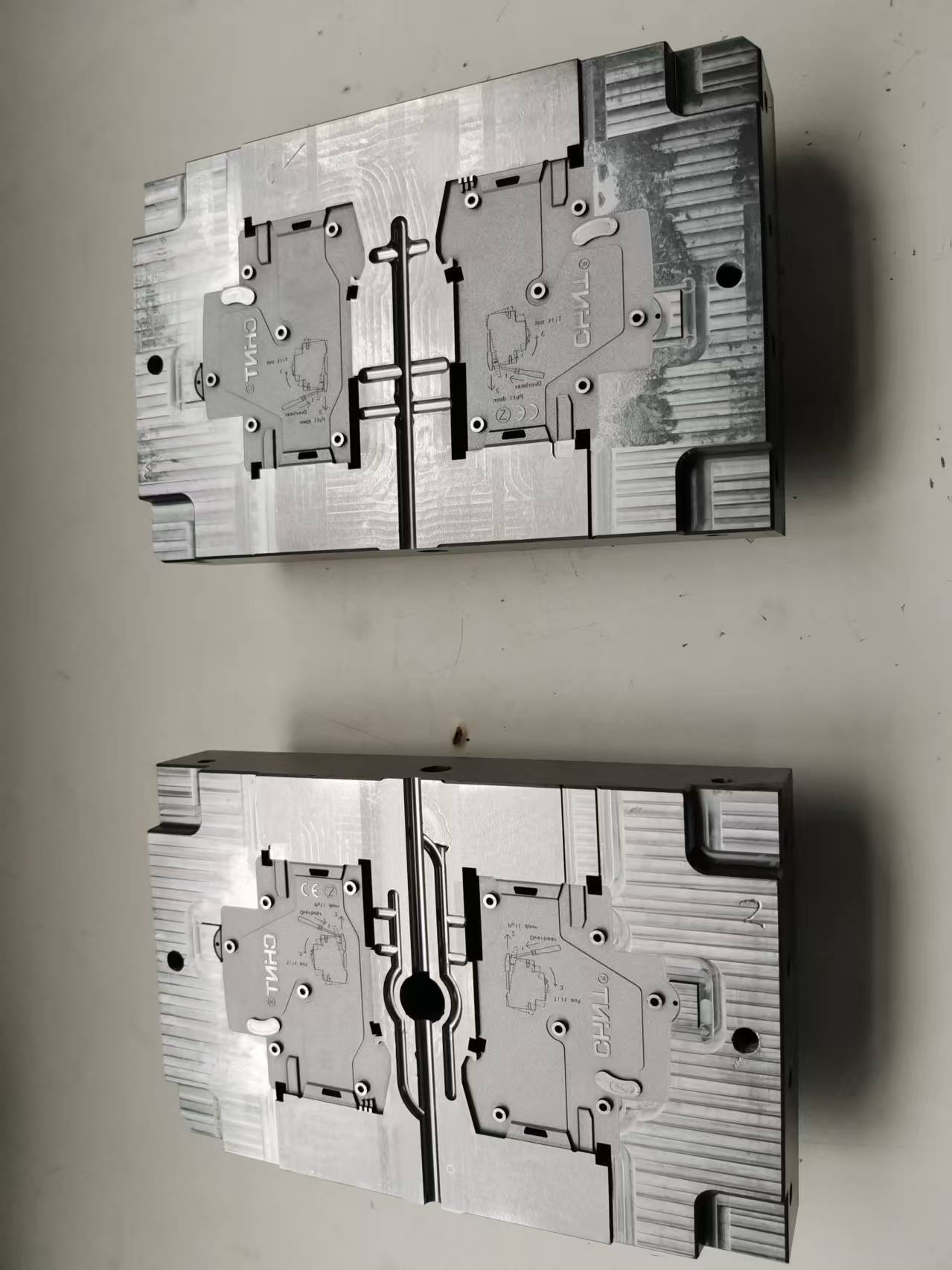

2.顶针/推杆:强调均匀性与顺滑度,消除卡滞隐患

顶针和推杆等细长部件直径较小(常<8mm)、运动频繁,涂层不均易导致尺寸偏差进而引发卡滞;表面光滑度不足则会加重粘料。工艺对策包括:

①轴向同步镀膜技术:通过工件与靶材同步旋转,实现顶针全周涂层厚度偏差≤0.003mm,防止局部增厚造成的运动障碍。

②端部圆角优化:对顶针末端与产品接触区域进行额外抛光,将该处摩擦系数降至0.2左右,减少熔料附着。有浙江注塑企业采用此方案后,顶针卡滞次数由每月5-6次降为0-1次,每月节省维修成本约8000元。

3.热流道系统:注重耐高温性与稳定性,支持连续作业

热流道喷嘴和分流板长期处于180-220℃高温环境,且直接接触PVC熔体,要求涂层同时耐高温、抗腐蚀并具备低粘附性。相关解决方案有:

①铝元素掺杂优化:在CrN中微量添加铝,提高高温硬度,避免高温软化和磨损。

②抑制界面扩散:通过控制镀膜温度(350-450℃),减少涂层与热流道基材(如S136钢)之间的元素扩散,确保长时间连续生产后涂层结合力仍保持稳定。

某汽车零部件企业将其用于PVC饰条生产线后,热流道清理周期从15天延长至30天,大幅提高了生产连续性。

五、专业CrN涂层公司的选择-超微中程PVD涂层——技术能力与行业认可

对于注塑模具企业而言,涂层供应商的技术可靠性和服务稳定性直接影响生产节奏。能否成为众多厂商的长期合作伙伴,关键在于是否具备扎实的技术基础和规范的服务体系,并经历实际生产验证。

1. 权威资质与荣誉认证,性能数据可追溯

⚫通过ISO9001质量管理体系认证,建立从材料采购、工艺控制到成品检验的全流程标准,保证产品性能。

⚫企业先后荣获江苏省“高新技术企业”、江苏省“瞪羚企业”、江苏省“科技型中小企业”、苏州市“创新型中小企业”、苏州市“瞪羚企业”

2.多行业应用案例,覆盖广泛场景

已为上百家注塑模具企业提供CrN涂层服务,涉及PVC管件、汽车内饰(PVC表皮)、医疗导管等多个领域,并积累丰富的定制经验:

⚫面向中小模具厂:支持小批量快速定制,3天内天完成试样,帮助企业降低尝试成本;

⚫服务大型制造商:保障每月5000+模具部件的涂层需求,交期达成率98%以上。

某知名汽车内饰模具厂反馈:“采用CrN涂层后,PVC表皮模具的维修间隔从一个月延长至三个月,年均节省修模成本超过20万元。”

3.标准化服务流程,合作更便捷

为减少模具企业的试用风险,推行“先测试后合作”模式:客户提供1-2件样品即可享受免费涂层加工与性能测试,确认改善效果后再签署正式协议。为新客户提供三个月售后跟踪服务,由技术工程师定期跟进生产情况,依据反馈优化涂层参数,确保效果稳定。

对初次使用CrN涂层的模具企业,“如何有效导入、避免资源浪费”是主要关切。通过以下“三步走”流程,可帮助企业顺利实现从试样到批量应用的过渡,确保涂层效果精准匹配生产要求。

1.样品测试——免费试做,效果直观验证

⚫提供样件:客户选取1-2件典型问题部件(如易粘料的型腔、常卡滞的顶针)寄送至生产基地;

⚫定制方案:技术团队根据样件材质(如SKD61、H13)、所加工材料(如软/硬PVC)及生产参数(注塑温度、周期等)确定涂层厚度(3-5μm)和表面光洁度;

⚫免费加工与测试:免费完成涂层处理,并提供附着力、粗糙度等检测报告;客户可在实际生产中验证粘料改善情况,对比使用前后的清理频率和产品不合格率变化。

2.参数优化——依据生产反馈精准调整

⚫小批量试产:试样效果满意后,安排先小批量(10-20件)涂层处理,在1-2条生产线上进行试运行;

⚫收集数据:重点记录三个指标:模具清理时间(比之前减少多少)、维修频率(月维修次数变化)、产品不合格率(因粘料导致的废品率);

⚫调整方案:如发现局部问题(如某型号顶针仍有轻微卡滞),技术团队将调整涂层厚度或抛光精度等参数,确保方案完全契合生产实际。

3.批量推广——稳定供应,全周期保障

⚫保障交货期:批量订单常规部件3天内交付,复杂部件5天内完成,并安排专属生产计划,避免影响客户生产;

⚫质量可追溯:公司拥有完成“生产管理系统”,可查询每批产品的生产流程、涂层批次、检测结果和生产责任人员,确保问题可追溯;

⚫售后支持:合作期内提供持续的技术咨询,若非人为因素导致常规周期内的涂层失效,提供免费返工;定期回访客户,根据生产工艺调整(如更换材料、设备更新等)优化涂层方案。